Przegląd

Obrabiarka CNC to zintegrowane zastosowanie technologii mechanicznych, elektrycznych, hydraulicznych, pneumatycznych, mikroelektroniki oraz informatycznych i innych jako jednego z produktów integracji elektromechanicznej w mechanicznym sprzęcie produkcyjnym z elastycznym, uniwersalnym, wysoce precyzyjnym, wysoce wydajny „elastyczny” automatyczny sprzęt produkcyjny, przetwarza różne wymagane operacje i etapy oraz kształt i rozmiar przedmiotu obrabianego za pomocą kodu cyfrowego, poprzez medium sterujące do urządzenia sterującego numerycznie, urządzenie sterujące numeryczne do informacji wejściowych obróbka i obliczenia, sterowanie systemem obrabiarek i elementami napędowymi, automatyczna obróbka wymaganego przedmiotu obrabianego. Poziom techniczny obrabiarek CNC oraz ich udział procentowy w produkcji i całkowitej własności obrabiarek do obróbki metalu jest jednym z ważnych wskaźników mierzących ogólny poziom rozwoju gospodarczego kraju i produkcji przemysłowej kraju. W ostatnich latach udział obrabiarek CNC w chińskich przedsiębiorstwach wzrasta z roku na rok i są one częściej stosowane w dużych i średnich przedsiębiorstwach, a także są powszechnie stosowane w małych i średnich przedsiębiorstwach, a nawet poszczególne przedsiębiorstwa.

Wymagania dotyczące procesu toczenia CNC

- Gdy przedmiot jest obrabiany na tokarce CNC, wielkość posuwu jest duża, prędkość przetwarzania jest niska, a proces obróbki charakteryzuje się obciążeniem udarowym ze względu na nierówną powierzchnię przedmiotu obrabianego.

- Toczenie wykańczające, ilość posuwu jest niewielka, aby zapewnić wydajność obróbki, prędkość obróbki jest wysoka.

- Silnik wrzeciona musi mieć niską prędkość i wysoki moment obrotowy, jest stabilny i może pracować z dużą prędkością.

- Odbiór sygnałów analogowych wymaga dużej liniowości i niskich zakłóceń obciążenia.

- Hałas silnika jest niewielki, a zakłócenia w sprzęcie automatyki systemu są niewielkie. Przyspieszaj i zwalniaj tak mało, jak to możliwe.

Zalety produktów z serii CNCtoka KD600

Wysokowydajny falownik wektorowy serii Kd600 wykorzystuje zaawansowaną technologię kontroli strumienia, moment obrotowy silnika przy niskiej prędkości jest duży, dokładność prędkości jest wysoka, cena jest rozsądna, funkcja jest kompletna, z przetwarzaniem chwilowego zaniku zasilania oraz śledzeniem prędkości i funkcją ponownego uruchomienia , aby zapewnić systemowi ciągłą pracę mechanizmu i zapewnić, że silnik pracuje z najwyższą wydajnością, dlatego też zastosowanie wysokowydajnego falownika wektorowego serii KD600 zamiast układu serwo AC wrzeciona jest najlepszym wyborem dla przemysłu obrabiarek. Falownik serii KD600 posiada następujące cechy:

- Unikalna technologia słabego sterowania magnetycznego: może dobrze sterować silnikiem o niskim momencie obrotowym i niskiej częstotliwości, może pracować w zakresie 0 ~ 600 Hz.

- Szybka i stabilna prędkość zatrzymania: technologia zatrzymania hamowania strumieniem magnetycznym może spowodować spowolnienie i zatrzymanie silnika w krótszym czasie.

- Dokładność i stabilność prędkości: liniowość ustawienia prędkości jest dobra, dokładność stabilności prędkości jest wysoka, a wahania prędkości mieszczą się w granicach 5/1000 przy zmianie obciążenia.

- Doskonała wydajność przy niskich częstotliwościach: zoptymalizowany algorytm sterowania wektorowego bez PG, niska częstotliwość od 1 Hz do 150% znamionowego momentu obrotowego, aby zapewnić dużą siłę skrawania podczas obróbki półfabrykatu.

- Zapewnia wiele trybów wejścia częstotliwości: 2 źródła napięcia wejściowego 0 ~ 10 V lub -10 V do +10 V, 1 źródło prądowe wejściowe 4 ~ 20 mA lub 0 ~ 20 mA.

- Szeroki zakres zastosowań napięcia sieciowego: Zaawansowany projekt zasilacza impulsowego można zastosować w różnych środowiskach sieciowych.

- Znakomity proces produkcyjny: zastosuj unikalny proces zagęszczania powłoki, kanał powietrzny jest całkowicie odizolowany od wewnętrznej płytki drukowanej i ma duże możliwości dostosowania do trudnych warunków fizycznych, takich jak pył metalowy, żrący gaz i wilgoć.

- Wbudowany obwód absorpcji wycieków znacznie zmniejsza porażenie prądem ciała ludzkiego podczas ładowania obudowy urządzenia.

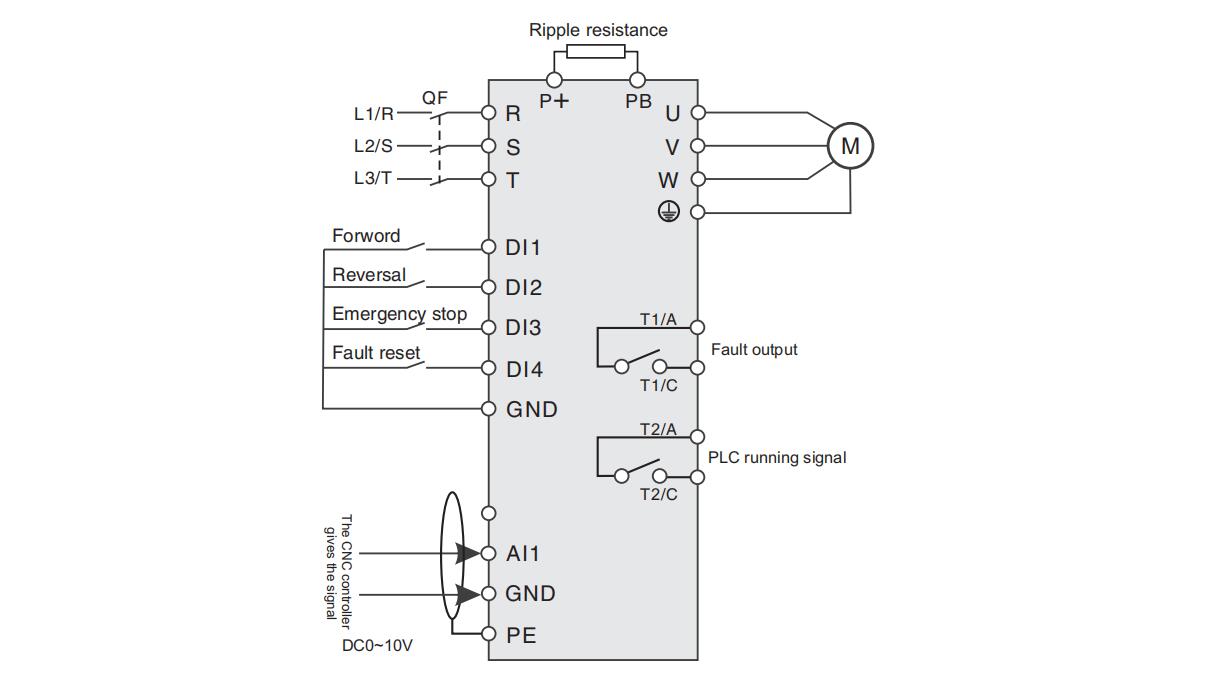

Podstawowy schemat połączeń

Ustawienia parametrów i opis

| Ustawianie parametrów | Instrukcje | Ustawianie parametrów | Instrukcje |

| P0-03=1 | Brak trybu wektorowego PG | P4-01=11 kW | Moc znamionowa silnika |

| P0-04=1 | Terminal zewnętrzny uruchamia się lub zatrzymuje | P4-02=380V | Napięcie znamionowe silnika |

| P0-06=2 | Podawana jest wielkość analogowa AI1 | P4-04=22,6A | Prąd znamionowy silnika |

| P0-14=150 | Maksymalna częstotliwość wyjściowa | P4-05=50 Hz | Częstotliwość znamionowa silnika |

| P0-16=150 | Górna granica częstotliwości roboczej | P1-06=1435 obr./min | Znamionowa prędkość silnika |

| P0-23=1,0 | Czas przyspieszania | P6-00=2 | Wyjście błędu |

| P0-24=0,8 | Czas hamowania | P6-02=1 | Przetwornica częstotliwości działa |

| P5-00=1 | Bieg do przodu | P5-01=2 | Bieg odwrócony |

| Parametry silnika P4-01~P4-06 proszę wpisać dokładnie | |||

Wynik debugowania

Udowodniono, że wysokowydajne wektorowe przetwornice częstotliwości serii KD600 mogą w pełni spełniać wymagania sterowania wrzecionem obrabiarek. KD600 wykorzystuje wiodący tryb sterowania wektorowego bez PG, który może płynnie wyprowadzać 150% momentu obrotowego nawet przy pracy z niską prędkością (niską częstotliwością), aby sprostać potrzebom przetwarzania różnych części i może całkowicie zastąpić tradycyjną konstrukcję wrzeciona z łożyskiem tocznym i to wrzeciono konstrukcja jest prosta, zwarta i może osiągnąć prawdziwą bezstopniową regulację prędkości. Prędkość tego wrzeciona jest sterowana zewnętrznym sygnałem analogowym w celu sterowania częstotliwością wyjściową w różnych procesach przetwarzania (np. obróbka zgrubna, wykańczająca itp.), które wymagają różnych prędkości. W tym momencie system sterowania numerycznego może wysyłać różne analogowe sygnały napięciowe do falownik w celu uzyskania różnych prędkości, a sygnał startu i stopu sterowany jest także poprzez układ sterowania numerycznego, co poprawia stopień automatyzacji i wydłuża żywotność narzędzia.

Czas publikacji: 17 listopada 2023 r